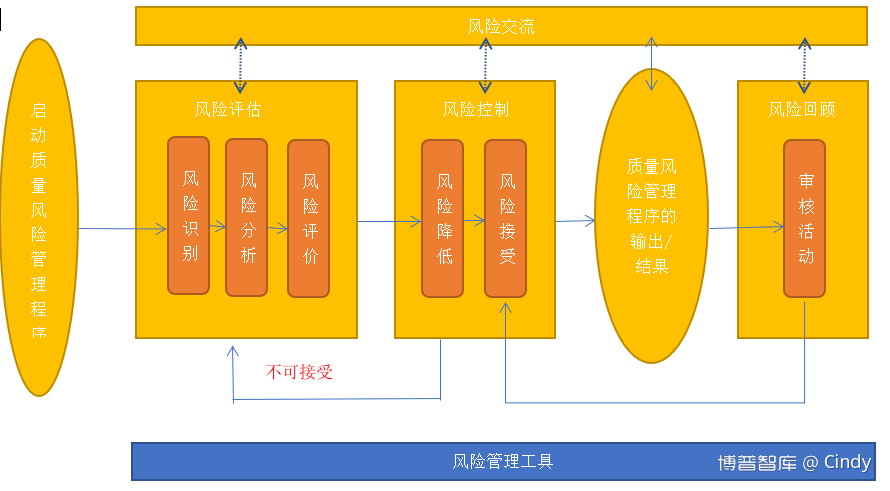

根据ICH Q9中的质量风险管理过程概述,风险评估包含风险识别、风险分析以及风险评价。

风险识别

系统的利用信息来确认关于风险问题的危害,通过历史资料、理论分析、合理的意见以及影响决策的一些利害关系等明确“什么将会出现问题”,包括确认可能出现的后果。它为质量风险管理程序的后续步骤提供了基础。

风险分析

分析各类危险源对产品质量的影响,以及危害产生的可能原因,是对危害发生的可能性、严重性和可检测性进行定性和定量的过程。

风险评价

将已被确定和分析的风险与给定的风险标准进行比较,得出定量(计分制或者百分比)的评价或者定性(高、中、低)的描述,确定风险的优先性。

大致了解了风险评估的主要内容之后我们来讨论一下关于风险评估的分类,由于各企业之间的不同的特点,可能存在不同的分类标准,以下仅以某口服固体制剂生产企业为例进行概括说明。

(一) 关键质量属性和关键工艺参数

• 关键质量属性(Critical Quality Attribute):指某种物理、化学、生物学或微生物学的性质或特征,应当有适当限度、范围或分布,保证预期的产品质量。如:鉴别、水分、含量、微生物限度等。

• 关键工艺参数(Critical Process Parameter):此工艺参数的变化会影响关键质量属性,因此需要被监测和控制,确保生产产品的质量。

• 重要工艺参数(Key Process Parameter):不属于关键工艺参数,但如果超定义范围运行,潜在影响工艺性能或稳定性的参数。

• 非关键工艺参数(Not Process Parameter):与产品质量基本不相关,主要反映成本控制和生产管理状态的的参数。当发生偏离时,可能对产品质量或工艺性能产生影响。

(二) 系统影响性评估(设施设备)

• 直接影响系统:预计对“产品”有直接影响的系统,对重要房间 或功能间的环境条件,及对GMP文件完整性有影响的系统,这些系统的确认和调试符合GEP(Good Engineering Practice良好工程管理规范)。直接影响系统需要进行确认。

• 间接影响系统:预计对“产品”不会产生直接影响的系统,对重要房间 或功能间的环境条件,及对GMP文件完整性均无直接影响,但通常是直接影响系统的辅助系统,这些系统仅需按照GEP要求设计并调试,不需要做确认。

• 无影响系统:对“产品”以及重要房间或功能间的环境条件以及GMP文件完整性既无直接影响又无间接影响的系统,这些系统仅需按照GEP要求设计并调试。

(三) 检验仪器系统影响性评估

检验仪器系统影响性评估是检验仪器管理的基础,应在项目的早期即在一起采购阶段进行,以决定仪器的分类、是否需要起草URS、是否属于计算机化系统、是否需要确认、确认的程度以及再确认周期

评估发起时机:

• 新购仪器:在确定有购买仪器的需求后,进行仪器的评估

• 仪器用途发生变化时

• 回顾、偏差或变更触发重新评估

(四) 部件关键性评估

通过对直接影响系统的关键性部件/功能进行风险评估,确定其在整个系统中的风险程度,并建议控制措施降低其风险。

• 关键性部件:系统的某个部件/功能,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有直接的影响。

• 非关键性部件:系统的某个部件/功能,其运行、接触、数据、控制、报警或故障会对产品的质量参数(功效、特性、安全、纯度、质量)有间接的影响或没有影响。

(五)清洁验证风险评估

(1)设备/容器具共用情况

• 列出与药品直接接触的所有设备器具清单,明确用于的品种、直接接触产品的表面积、与产品直接接触的材质

(2)评估最难清洁品种

• 根据溶解度、毒性、颜色、粘附力等方面来确定代表性的产品作为最难清洁品种,一个设备的最难清洁品种可能不止一个。评估最难清洁品种的前提是不同品种设备清洁方法一致

(3) 活性成分残留限度

• 选择最难清洁品种中的有效活性成分结合设备及容器具共用面积计算活性成分残留限度

(4) 清洗剂的残留评估

• 若使用的清洁剂是水,可不进行清洁剂残留考察;

• 如果不是水,会有残留的时候,结合清洁剂的成分,考虑相关清洁剂残留的去除方法,评估确定清洁剂残留目标成分及残留限度。

(5) 消毒剂残留

• 如果使用的消毒剂是没有残留的(75%酒精),可不考虑消毒剂残留;

• 如果消毒剂产生残留时,考虑对应消毒剂的残留去除方法,评估确定清洁剂残留目标成分及残留限度。

(6) 设备/容器具取样点及取样方法评估

• 取样点:

①首先明确哪些部位和产品直接接触,然后从直接接触部分选择较难清洗部位作为取样位置,比如形状不规则、拐角处等;

② 根据清洗人员的经验来确定较难清洗的点;

③对于不与产品直接接触但某些情况下可能间接接触的部分在风险评估中应进行分析,风险较大的点也可在验证方案中进行取样;

④ 微生物和化学取样应在不同区域进行。

• 取样方法:

① 化学成分残留取样:擦拭法和淋洗法;

②微生物污染取样:可采用棉签擦拭法、接触碟法或淋洗法。

(六) 其他

• 不属于上述几类的其他需尽行的风险评估,例如生产过程中产生的偏差或者客户投诉等需要进行影响性评估的项目。

接下来列举一些风险评估基础的工具:

(一)失败模式和影响分析(FMEA);

(二) 失败模式,影响和关键性分析(FMECA);

(三) 失败树分析(FTA);

(四) 危害分析和关键控制点(HACCP);

(五) 危害与可操作性分析(HAZOP);

(六) 初步危害分析(PHA);

(七) 风险排序和过滤;

(八) 支持性统计工具。

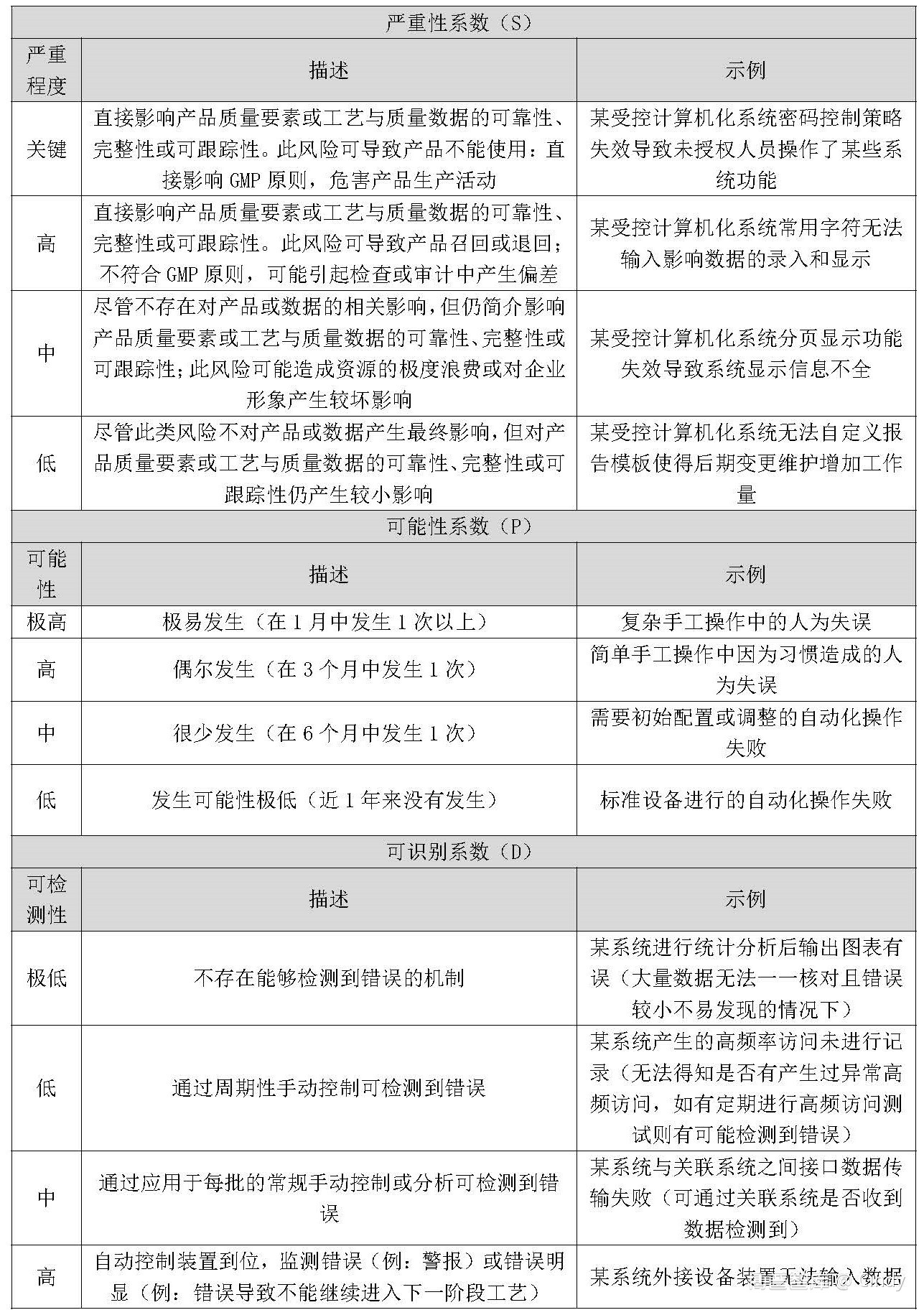

最后简述一下风险评估的基础维度:

(一) 严重性:对危险源可能造成的后果的衡量

(二) 可能性:有害事件发生的频率

(三)可检测性:发现或测定危险源存在的能力

举例说明如下(示例仅供参考,由于不同企业或人群关注的重点不同,同一风险项可能存在评估结论不同的情况):