底喷微丸包衣干货分享

图片来源于网络

微丸的定义:微丸()是直径为0.2-1.5mm的球形或类球形的口服制剂,一般用于填充胶囊,也可用于压制成片。

微丸丸芯的制备工艺先后经历了由普通糖衣锅设备制备、挤压滚圆法制备、到离心造粒制备法、流化床造粒制造这几个阶段。现在使用的微丸主要以离心流化造粒法是其常见的形式,而微丸包衣上药形式又可分为底喷、顶喷、切线喷三种。

微丸因其具有流动性好,易于装填胶囊,并且灌装装量差异小等优点,在当今制药工艺用在长效和缓控释剂型上较多,很多应用于微丸包衣。又因为微丸的体积小,在制剂进行包衣上药时,无法进行旋转或滚转式包衣,主流包衣形式还是流化床底喷包衣。我们国产设备在微丸包衣方面确实做的不如进口设备优秀,这在业内也是公认的。说白了我们设备都是仿制,都是买一台进口设备进行

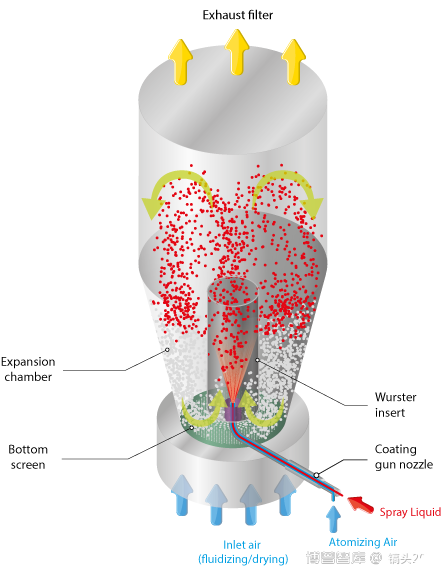

底喷包衣技术的底喷装置也称为系统,包衣液从流化床底部喷入,对于微丸包衣,由于喷枪与物料之间的距离短,有助于减小包衣液的蒸发,有利于保持包衣液的成膜特性,底喷包衣中物料呈有序的循环运动。运动方向与喷液方向相同,物料接触包衣液的机会相等,有利于产品的均一性。第三包衣过程物料在包衣区域高度密集,包衣液损失少。

图片来源于网络

以下是笔者在从事包衣过程中流化床底喷微丸包衣遇到的一些问题解析。

微丸包衣时,微丸粒径在流化床包衣后出现分级效应,在相同的流化风速条件下,同一锅包出的微丸具有不同粒径,且粒径差别很大,原因的丸芯在流化床内的飞行的高度不一致,质量小的微丸的单次循环时间较长,参与包衣液的次数少。可能是包衣过程中设置的初风量太大,物料的腾空高度太高,底喷微丸包衣时,流化高度不宜太高,微丸由流化床底至导流筒中的距离大小不一,这个过程有很多的不确定性。离导流筒的距离的远近不同的微丸参与流化的次数不一样,距离底缸近的参与循环的次数更多,包衣增重大,反之则小。

静电现象微丸包衣过程中很常见,是由于颗粒太干,颗粒间不断摩察、与金属壁撞击等可产生静电,这将引起颗粒间的抱团、堵塞、粘壁、火星,最终导致上药不均匀,严重者可产生爆炸现象,要消除静电,可提高进风的相对湿度,湿度增加,颗粒获得静电和能力下降,主要是利用湿度来增加颗粒表面吸附的水分子,表面水分子增多,而水又是一种良导体,颗粒表面吸附的水分子越多,其电阻将降低,静电荷更易由高电位转移到低电位而无法聚集,也可经通过降低进风温度,适当增加包衣液的量,启动增湿装置等来增湿达到消除静电的目的。

粘连,包衣颗粒中的部分

微丸包衣后的质量评价

粒径和粒径分布,粒径批间的一致性要高,粒径分布区间应窄,有利于批均匀性和重现性,宽的粒径分布会导致颗粒的分离,并影响产品的均匀性,微丸的比表面积主要取决于粒径大小及分布,在符合压片或灌装的前提下,尽量采用粒径较大的微丸,可以节省包衣时间,缩短工艺时间。

圆整度和表面形态

微丸表面有不规则形状结晶,可能因为棱角太多面难以形成连续的衣膜,另一个如果微丸表面孔隙率太高,也会显著影响衣膜的质量。

脆碎度

微丸脆碎度如果不理想包衣过程可能破碎,造成比表面积的变化,也会使衣膜的质量受到影响,大生产时可能脆碎度的问题可能会因批量的变大而更加的明显,所以我们大部分包衣工艺都在包衣之前进行隔离层的包衣,必低丸芯的脆碎度,在满足工艺的情况下采用较低的进风风量和雾化压力。

微丸上药率

上药率包衣的批量、包衣工艺参数如进风温度、进风风量、喷液流量等操作过程均有很大的关系。批量过小往往上药率都不会很高,药液都喷到流化床壁上去了,损失较多,喷液速度与干燥温度影响会很大,干燥温度过高、药液还未来得及与丸芯接触而被吹跑,风量过大或喷雾压力过大,药液也容易被吹跑,包衣液中粘合剂的浓度,粘度过低,药液粘附在丸芯的能力较低,干燥过程中容易脱落或被吹散。例如与的hpmc-E5的粘合剂的浓度上药率肯定是后者要高一些,蠕动泵输液管的长度,对于一些水难溶性的药物,如果是药物分散悬浮在包衣液中,软管过长了,药液可能会有沉淀在管中的现象,所以输液管尽量短些。